Innehåll

För närvarande är silikat tegelsten ett av de mest populära byggmaterialen, trots den forntida tillverkningstekniken och en primitiv uppsättning råmaterial. Å andra sidan gör dessa tillverkningstekniker det enkelt och därför billigt att tillverka. I en modern bostadsfond byggd under de senaste femtio åren är ungefär 4/5 av alla byggnader gjorda av silikatbaserat byggnadsmaterial.

Inledande komponenter för produktion ↑

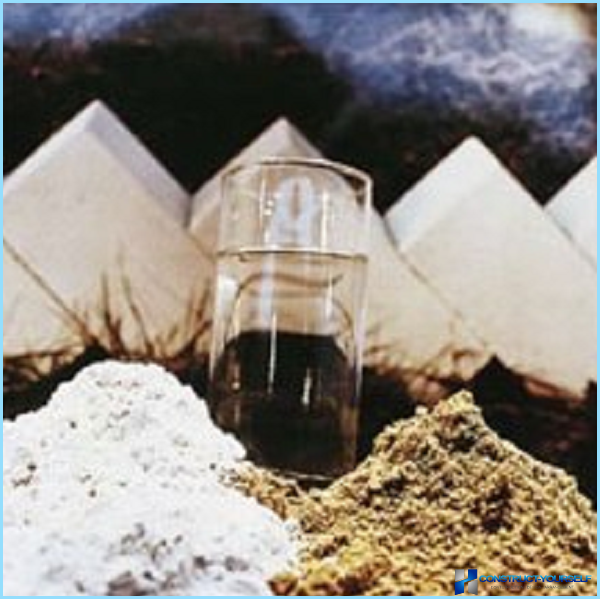

Den moderna sammansättningen av silikat tegel skiljer sig inte mycket från den som användes förra århundradet:

- Kvartssand från 80-90% av kompositionen;

- Hydratiserad slakad kalk 10-15%;

- Renat vatten, återstod som krävs för att väta och fukta formblandningen till ett plastiskt tillstånd.

Alla komponenter rengörs preliminärt noggrant för föroreningar, blandas och pressas in i den framtida enhetens råa bil. Vidare autoklaveras råmaterialet vid förhöjt tryck och temperatur, vilket resulterar i att starka och stabila kisel-kalciumföreningar bildas i lösningen, gör materialet olösligt i vatten, har hög mekanisk hållfasthet och låg värmeutvidgningskoefficient. Efter ungefär en dag är det silikatbaserade blocket klart för användning..

I den moderna produktionen av silikatsten används flera olika tillsatser, som gör flytande och plasticitet av formlösningen mer, pressar luft ut från porerna och förhindrar massaseparering under autoklavering.

Materialets värmeskärmning och hållfasthetsegenskaper ↑

Med tanke på klimatförhållandena där konstruktionen av silikatmaterial förväntas förblir ökande frostbeständighet hos silikatbyggnader ett allvarligt problem. Den vanliga sammansättningen ger ett index för frostbeständighet upp till 30 cykler frysning och upptining av byggnadsmaterial. Specialpolymeradditiv kan öka hastigheten till 50 enheter.

Användningen av speciallösningar av mineralfärgämnen som är resistenta mot den alkaliska miljön i kalk gör att du kan skapa och utöka sortimentet av färgat vänd silikat tegel. Färgämnet används till och med för att producera vita block. På grund av det höga halten kalk och vit kvartssand i lösningen är den naturliga färgen på omålad tegel mycket nära vit. Men med tiden, adsorberat damm och kalk tvättat från ytskiktet ger silikatens yttre en grå färgton. För att upprätthålla en naturlig vit färg tillsätts därför titanoxid till kompositionen och ytlagren.

I dyra kvaliteter av silikatbaserat material från kända europeiska varumärken, för att få absolut motståndskraftigt mot solljus och icke-bleknande kompositioner, används följande tillsatser i lösningen:

- Upp till 5 kg Portlandcement per m3 gjutningssand;

- Upp till 5 kg vit aluminiumoxidcement per m3 blandningar;

- från 0,5 till 10 kg pulverpolymerer baserade på metakrylater och vinylaromatiska alkoholer.

Dessa tillsatser gör det möjligt för decennier att bibehålla mättnaden och djupet på den ursprungliga färgen på det motstående materialet.

Den andra, inte mindre viktiga egenskapen hos silikat tegel är dess förmåga att hålla värme i huset. Konventionellt silikat tegel har en relativt hög koefficient för värmeledningsförmåga, och ju högre densiteten för silikat tegel och hållfasthet, desto högre «kallare» blir saker. Värdet på värmekonduktiviteten för vanligt tegel är 0,55 W / M * Chandla om, men i tegelverk minskar indikatorn med cirka 29-22% på grund av det höga cementinnehållet i lederna.

Ett viktigt villkor för att säkerställa goda levnadsförhållanden i byggnader av silikat tegel är en hög ångpermeabilitetskoefficient, dess värde ligger i intervallet 10-12 mg / m * h * Pa. Detta tillåter murverk «andas», skapa ett mikroklimat som kan jämföras med atmosfären i trärum.

Det är möjligt att minska värmeledningsförmågan hos silikat tegel på flera sätt:

- genom att öka antalet gasporer i kompositionen med speciella tillsatser och minska densiteten;

- formning av konstgjorda tomrum i tegelkroppen, minskning av dess vikt och värmeledningsförmåga;

- användningen av hydrofoba tillsatser och värmeisolerande beläggningar på den främre ytan av silikatmaterial.

Silikatstenens densitet bestäms av dess styrka, specifika tyngdkraft och motståndskraft mot miljöpåverkan. Ju tätare tegel, desto högre dess frostbeständighet och desto lägre är vattenabsorptionskoefficienten. I genomsnitt kan torrt silikatmaterial med en genomsnittlig densitetsklass på 1,6-1,8 absorbera upp till 10-14% vatten, medan dess förmåga att behålla värme kan minskas med 30%.

Styrkan och vattenabsorptionskoefficienten för ett sådant material är betydligt lägre än standardprovet, men för främre ytor är det inte lika viktigt som för murstödstrukturer.

Funktioner i kompositionen för produktion av silikat tegel ↑

Beroende på kornstorleken på den kvartssand som används är den ganska flexibel att välja och justera de grundläggande hållfasthetsegenskaperna för silikat tegelsten. Ju finare fraktion, desto starkare och tätare är silikat tegelstenen. Men absolut ogenomträngligt material är inte lämpligt för konstruktion – det absorberar helt enkelt inte den erforderliga mängden murbruk och cementliknande murmaterial. Därför tillsättes också stora fraktioner sand till den initiala blandningen i en viss andel, till följd av vilka ytporer och cementbaserade korn av kalciumsilikater bildas.

Före användning rengörs sand för skadliga föroreningar, särskilt som lera och glimmer. Lerknölar i den beredda sanden ska vara högst 10 kg för varje 1000 kg eller 0,5 m3 gjutningssand och glimmer – högst 5 kg per m3 blandningar. Särskild kontroll utövas utgångsmaterialets renhet från svavel eller organiska inneslutningar, varför aktiviteten för bildandet av ett starkt tegelbunt minskar kraftigt.

En separat produktionspunkt för högkvalitativt silikatmaterial styr kalkens renhet. Kalk kan användas snabbkalk eller delvis slakad, men oftast i form av hydratiserad släckform. Särskild uppmärksamhet ägnas åt innehållet av magnesiumoxid, det bör inte vara mer än 5 kg per 1/2 m3 beredd kalk.

För att öka frostbeständigheten läggs aluminium-alkaliska avfallsprodukter från metallurgisk industri till lösningen. Tillsätt 70 kg till varje lösning3 eller 1600 kg av den initiala blandningen gör att du kan höja indexet för frostbeständighet med 30-35%. Dessutom reducerar tillsatsen materialets värmeledningsförmåga med 10-12%. Ofta kan modifierade versioner av sådana ämnen läggas till murbruk för silikatsten, vilket minskar värmeledningsförmågan hos hela tegelverket.

Silikat tegelens specifika vikt

Befintlig standard silikat tegel är uppdelad i sju huvudklasser beroende på materialets genomsnittliga densitet. De lättaste typerna av silikat tegel har en specifik vikt på upp till 1000 kg per m3, den tyngsta – klass 2.2 har en vikt på 2200 kg i m3. Styrkan och märket av silikat tegel beror på densiteten. Tyngre typer av tegel används för bärande strukturer i höghus, lättare – för att lägga väggar. De lättaste, särskilt med konstgjorda tomrum, används som värmeisolerande och motstående material vid läggningen av huvudväggarna.

Slutsats ↑

Silikat tegel kommer att förbli en favorit bland byggnadsmaterial under lång tid, speciellt inom privat bostadskonstruktion; det finns inget som kan ersätta det med en tegel eller material liknande egenskaper och hållbarhet. Dessutom utvecklas produktionsteknologier och gör det möjligt att i framtiden få silikatmaterial billigare och bättre.